|

ไตเติล ตอนที่2 มีอะไร ใช้ทำเฟอร์นิเจอร์ไม้บ้างล่ะ

เอาล่ะ..... เรามาเริ่มเรื่องกันเลยแล้วกันนะคร้าบบบบ

แน่นอน ตามขั้นเลย เราต้องมารู้กันก่อนว่า มีอะไรบ้าง ที่เค้านิยมนำมาใช้ สำหรับการทำเฟอร์นิเจอร์ขึ้นมาเป็นตัวๆ

อันนี้ ผมจะพูดถึงเพียงแค่ เรื่องวัตถุดิบก่อนนะครับ

1.ไม้ธรรมชาติ

ตรงตัวเลยครับ ก็คือ ไม้จริง (Solid Wood) เป็นท่อนๆ ที่ไม่มีการผ่านกระบวนการใดๆ ทั้งสิ้น

ชื่อที่เราคุ้นเคย และรู้จักกัน ก็จะเป็นไม้พาณิชย์ หลักๆ ก็จะมีไม้ยางพารา, ไม้สัก, ไม้แดง

แต่จริงๆ แล้ว ยังมีไม้อีกหลายชนิดครับ ที่นำเข้ามาใช้ทำเฟอร์นิเจอร์

อาจจะเป็น ในลักษณะทดแทนไม้พาณิชย์ ที่เริ่มจะหายากขึ้น

เช่น ไม้กระบาก ที่นำมาทำสีย้อม จะคล้ายไม้สัก

ไม้สะเดาช้าง ที่นำมาแทนไม้ยาง เพราะไม้ยาง มีปัญหาไม้บิด-โก่ง

ไม้มะม่วง ย้อมสีแทนไม้ประดู่ ฯลฯ

หรือไม้ชนิดพิเศษ ที่ต้องสั่ง หรือไม้นำเข้า เช่น ไม้คิริ, ไม้นุ่น, ไม้เชนเชน, ไม้ทาวาริ เป็นต้น

คุณสมบัติของไม้ ที่ควรจะมี ก่อนนำมาผลิตงานเฟอร์นิเจอร์นั้น

ตามโรงงานส่งออกหลายๆ แห่ง จะต้องมีเกณฑ์การตรวจสอบคุณภาพ

หลักๆ ก็คือ ความชื้นในเนื้อไม้ ต้องไม่เกิน 12%

และผ่านเกณฑ์การตรวจคุณภาพการอัดน้ำยา ป้องกันเนื้อไม้

2.ไม้อัดประสาน

พวกนี้ ก็คือ ไม้จริงนั่นแหละครับ

เพียงแต่ มีการผ่านกระบวนการกรรมวิธีการอัดประสานเพิ่มเติม

สาเหตุมาจาก ทรัพยากร ทางธรรมชาติ ที่ร่อยหรอลง

ต้นไม้ต่างๆ เริ่มหายาก หรือไม่ ก็มีขนาดเล็กลงไป ทุกที ทุกที

ซึ่งกลับตรงกันข้าม ที่ปริมาณความต้องการกลับมีสูงมากกว่าเดิม

จึงมีการพัฒนา ให้ไม้ที่เหลือเพียงท่อนเล็กๆ ให้ใหญ่ และยาวขึ้นได้

3.เยื่อไม้ฝานบาง (วีเนียร์)

จริงๆ แล้ว ไอ้แผ่นวีเนียร์เนี่ย ผมสับสนอยู่ว่า  ผมจะจัดกลุ่ม ให้เป็นวัสดุปิดผิว หรือวัตถุดิบดี ผมจะจัดกลุ่ม ให้เป็นวัสดุปิดผิว หรือวัตถุดิบดี

แต่...... ด้วยที่ว่า มันควรจะต้องทำสีปิดทับอีกครั้ง ผมเลย ตัดสินใจ เอามันมาลงไว้ในวัตถุดิบดีกว่า

วีเนียร์ น่าเป็นคำเรียก ที่คุ้นมากกว่า เยื่อไม้ฝานบาง

แต่........ เยื่อไม้ฝานบาง เป็นคำเรียกที่ความหมายตรงตัวมากที่สุดแล้วครับ

มันก็คือ ไม้ ที่ฝานออกมาเป็นแผ่นๆ ความหนาประมาณ 0.3-0.8 มม.

เน้นนะครับ มม. (มิลลิเมตร) ไม่ใช่เซ็นติเมตร

การผลิต ที่ผมเคยทำมา นั่นคือ การนำซุง ลงไปต้มในน้ำเดือด จนนิ่ม

แล้วใช้เครื่องกิโยติน ตัดฝานเป็นแผ่นออกมา

(ผมนึกคำเรียกไม่ออกน่ะครับ ไอ้เครื่องที่ว่าเนี่ย เรียกกิโยติน จนติดปาก เพราะมันเป็นใบมีด ทิ้งลง

เหมือนเครื่องตัดคอกิโยติน หรือเครื่องประหาร ในเปาบุ้นจิ้นน่ะ ) )

ปัจจัยการใช้งาน หลักๆ จะอยู่ที่ต้นทุนการผลิตซะมากกว่า

คล้ายคลึงกับการพัฒนา ไม้อัดประสาน เพื่อทดแทนไม้จริง

วีเนียร์ ก็เช่นเดียวกัน ความชอบในลวดลายตามธรรมชาติยังคงอยู่ แต่เมื่อไม้ธรรมชาติ ที่เป็นไม้พาณิชย์ เริ่มหายากขึ้น

ราคา ก็พลอยสูงขึ้นด้วย ตามซัพพลาย-ดีมานด์

ทำให้เกิดการนำวีเนียร์ไม้พาณิชย์ ที่ราคาแพง มาปิดผิวหน้า ทับไม้ที่มีราคาถูกกว่า

เพื่อสามารถ นำมาผลิตเป็นสินค้า ที่มีผิวหน้าสวยงาม ลวดลายผิวหน้า เหมือนไม้ที่ทรงคุณค่า จนแยกไม่ออก

4.ไม้อัด

จากนี้ไป เราจะเริ่มต้นเข้าสู่ วัตถุดิบ ที่มีการดัดแปลงจากธรรมชาติกันแล้วครับ

ไม้อัด ถูกสร้างขึ้นมา เพื่อทดแทนไม้จริงเช่นเดียวกัน

กระบวนการผลิต มาจากการนำวีเนียร์ มาเรียงทับซ้อนกัน จนได้ความหนาตามต้องการ

ขนาดที่พบเห็นทั่วไป เป็นขนาดมาตรฐาน ในการใช้งาน กว้าง x ยาว = 4' x 8' หรือ 1220 x 2440 มม.

สำหรับความหนา จะมีหลายขนาด เลือกได้ตามความต้องการในการใช้งาน 4,6,10,15,20 มม.

สำหรับผิวหน้าของไม้อัด เพื่อความสวยงาม อาจจะต้องมีการนำไปปิดผิววีเนียร์ไม้ ที่มีลวดลายสวยงาม

หรือ อาจจะนำไปทำสีพ่นทึบ ตามเฉดสี ที่ต้องการ

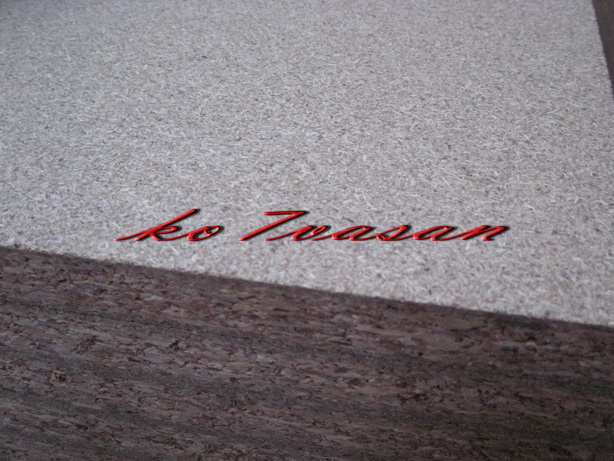

5.Particle Board (PB)

ผลิตภัณฑ์ทดแทนไม้จริง ที่ถือกำเนิดตามกระแสของการรีไซเคิล

ถึงแม้ว่า เราจะมีการพัฒนาไม้อัด ขึ้นมาทดแทนไม้จริงแล้วก็ตาม

แต่อย่างไร ไม้อัด ก็ยังต้องใช้ไม้ธรรมชาติ มาเป็นวัตถุดิบในการผลิตอยู่ดี

ดังนั้น เมื่อมีกระแสรีไซเคิลมา เลยมีการคิดค้นพัฒนา ให้สามารถนำเศษไม้เก่า หรือชานอ้อย มาทำเป็นวัสดุชนิดใหม่

ที่สามารถนำมาใช้งาน เพื่อผลิตเป็นสินค้าเฟอร์นิเจอร์ได้

นั่นก็คือ ปาร์ติเคิลบอร์ด นั่นเอง

สำหรับ ขั้นตอนการผลิตอย่างคร่าวๆ คือ

เริ่มด้วยการนำเศษไม้ หรือชานอ้อย มาสับย่อย เป็นชิ้นเล็กๆ

ก่อนนำ ไปเข้าโมล ตามขนาดที่ต้องการ ใส่ตัวประสาน เข้าเครื่องอัด ที่แรงอัดประมาณ 560-750 kg/m3

ก็จะออกมาเป็นแผ่นผลิตภัณฑ์ปาร์ติเคิลบอร์ด (Particle Board)

ขนาดมาตรฐาน ที่นิยมซื้อ-ขาย กัน ในท้องตลาด

จะมีขนาด (กว้าง x ยาว) 4' x 8' (1220 x 2440 มม.) และ 6' x 8' (1830 x 2440 มม.)

สำหรับความหนา จะมีตั้งแต่ 9,12,15,16,18,19,25,28,30,35,36 และ38 มม.ครับ

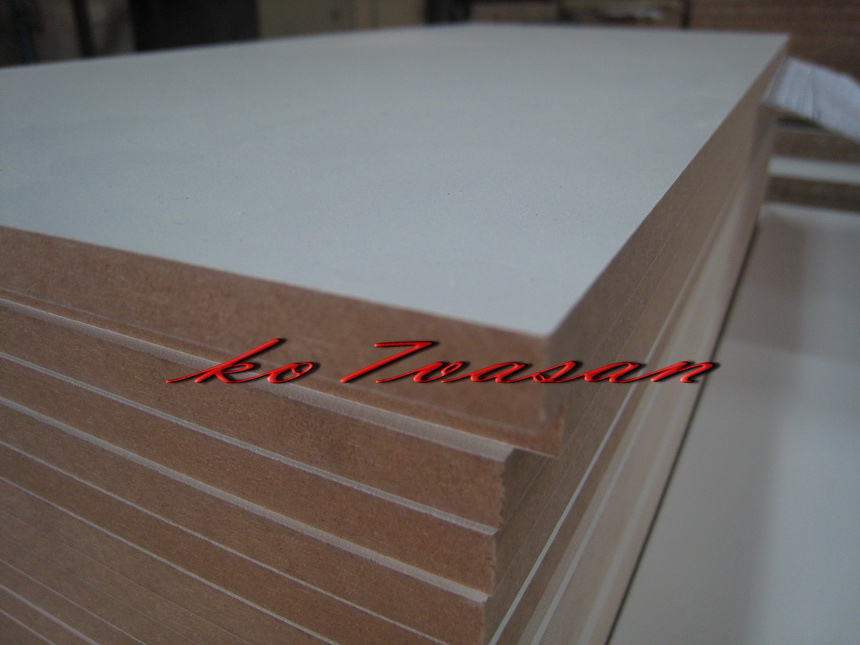

6.MDF (Medium Density Fiber Board)

เป็นอีกหนึ่งวัสดุทดแทนไม้ธรรมชาติ เฉกเช่นกับแผ่น PB เพียงแต่ จะมีความเหนียวในเนื้อไม้มากว่า

ทำให้ผลิตเฟอร์นิเจอร์ ที่แข็งแรงกว่า แผ่นPB

กระบวนการผลิต คล้ายคลึงกับแผ่น PB เพียงแต่แทนที่ จะเป็นเศษไม้สับ กลับต้องทำให้เป็นลักษณะเยื่อไม้

นั่นก็คือ นำไปสับละเอียดยิ่งกว่า, ต้มจนเปื่อย, บด..บด...บด...เป็นผง

แล้วนำไปผสมกับกาวสังเคราะห์ เข้าเครื่องอัดที่แรงอัดประมาณ 400-800 kg/m3

ความกว้าง x ความยาว จะเหมือนมาตรฐานของแผ่นผลิตภัณฑ์

สำหรับความหนา จะมี 3,3.6,6,9,12,16,18,19,22,25 มม. ครับ

ยังมีแผ่นผลิตภัณฑ์อีกประเภท ที่เริ่มเข้ามาใช้งานกันบ้างแล้ว

แต่.....ยังใช้งานอยู่ในวงถาปัด จำพวกประตู, พื้นลามิเนต

นั่นก็คือ แผ่น HDF (High density fiber board)

ทุกอย่างกระบวนการผลิตคล้ายคลึงกับ MDF ครับ เพียงแต่ว่า แรงอัดในการผลิต จะมากกว่า MDF

คือ ตั้งแต่ 800 kg/m3 ขึ้นไป

เรื่องวัตถุดิบ ผมคงขอแค่นี้ ก่อนนะครับ

รายละเอียดเชิงลึก ของการผลิต ผมจะทยอยแยกเขียนไว้ต่างหาก

ในส่วนของ อยากเป็น "ช่างไม้" อีกทีครับ

พร้อมค่อยๆ ทยอยลงรูปถ่าย เท่าที่เวลาเอื้ออำนวยนะคร้าบบบบบ

เช่นเคยครับ เข้ามาแล้ว อย่าลืมแวะทักทายกันบ้างนะครับ

| Create Date : 29 พฤศจิกายน 2551 |

|

0 comments |

| Last Update : 20 สิงหาคม 2558 0:53:49 น. |

| Counter : 9430 Pageviews. |

|

|

|